Ocelový nebo litinový automatický kotel

V poslední době výrazně vzrostl zájem o malé automatické teplovodní kotle na pevná paliva pro vytápění domácností. Nebývale narostl počet nových automatických kotlů s litinovým výměníkem, a mezi veřejností se tak „rozhořel“ spor o to, co je výhodnější. Zda Ocel nebo Litina.

V poslední době výrazně vzrostl zájem o malé automatické teplovodní kotle na pevná paliva pro vytápění domácností. Je to dáno jednak novým zákonem o ochraně ovzduší, který od 1. 1. 2014 neumožňuje prodávat většinu dříve velice oblíbených prohořívacích kotlů na ruční přikládání, jednak různými celostátními či regionálními programy, které finančně podporují výměnu nevyhovujících kotlů na pevná paliva za kotle moderní konstrukce. Se vzrůstajícím zájmem se na trhu podstatně zvýšila nabídka nových automatických kotlů rozličných konstrukcí. Relativně nedávno ještě převládala mezi nabízenými technologiemi koncepce ocelových kotlů s hořáky na uhlí a pelety různých konstrukcí. Za poslední rok však nebývale narostl počet nových automatických kotlů s litinovým výměníkem. Mezi veřejností se tak „rozhořel“ spor o to, co je výhodnější. Zda ocel, nebo litina. Ostatně u malých teplovodních kotlů pro vytápění domácnosti je to spor letitý – modernější lehké odhořívací ocelové kotle versus starší koncepce těžkých „prohoříváků“ z litiny, která ovšem vydrží všechno a na věky. Já osobně tento problém při běžných konzultacích se zájemci o spalování pevných paliv řeším denně, na výstavách se jedná prakticky o nejčastější dotaz. Mám dlouholeté zkušenosti se spalováním v obou typech spalovacích zařízení, s trochou neskromnosti mohu dokonce říci, že jsem průkopníkem přestavby starších litinových kotlů na automatický provoz. Proto se pokusím shrnout své dosavadní zkušenosti.

Krátce z teorie spalování

Na úvod je nutné si udělat krátký exkurz do teorie spalování a konstrukce spalovacích zařízení. „Spalování je chemický pochod, při kterém se slučuje kyslík (O2) ze vzduchu s hořlavinami paliva za vývinu tepla a světla“. Tak jednoduše a výstižně popsal základní princip spalování ve své knize „Ústřední topení a jeho obsluha“ v roce 1934 Prof. Srbek, jeden ze zakladatelů Ústavu topení a větrání při ČVUT v Praze.

U pevných paliv se hořlavina vyskytuje ve dvou formách. Prchavá hořlavina se dá zjednodušeně popsat jako plyn, který se z paliva uvolňuje při jeho zahřátí na určitou teplotu. Vnějším projevem spalování prchavé hořlaviny je plamen. Po uvolnění prchavé hořlaviny zbyde pevná hořlavina (neprchavý zbytek), která je společně s popelovinami vázána v pevném zbytku paliva (koks, dřevěné uhlí). Vnějším projevem hoření pevné hořlaviny je žhnutí. Čím vyšší podíl prchavé hořlaviny paliva mají, tím delším plamenem hoří. Koks s podílem cca 2 % prakticky nehoří plamenem, ale pouze žhne. Černé uhlí (20–30 %) patří mezi tzv. krátkoplamenná paliva, tedy hoří intenzivně především na roštu. Naopak pro spalování dřeva (cca 80 %) je charakteristické hoření dlouhým plamenem. K tomu, aby došlo k zapálení a také ideálnímu vyhoření hořlaviny, je nutné k ní přivést dostatečné množství kyslíku a celý proces spalování „realizovat“ v prostředí s teplotou, která je vyšší jak zápalná teplota hořlaviny. Hlavními složkami hořlaviny jsou uhlík, vodík a síra, přičemž rozhodující je především spalování uhlíku. Pro vysokou účinnost spalování je nutné docílit ideálního vyhoření (oxidace) uhlíku na CO2. Pokud se spalování „zastaví“ v půli cesty, uhlík oxiduje pouze částečně na CO, což znamená méně uvolněného tepla a vysrážení „nevyužitého“ uhlíku ve formě sazí. V prchavé hořlavině je uhlík vázán v uhlovodících a dehtových parách.

Tolik tedy velice krátce a zjednodušeně v obecné rovině. Nyní si to popišme na příkladu spalování hnědého uhlí. S podílem prchavé hořlaviny 45–55 % (podle lokality těžby) patří mezi tzv. dlouhoplamenná paliva, hoří tedy dlouhým plamenem. Po přiložení nového paliva na žhavou (základní) vrstvu paliva na roštu, dochází k jeho postupnému ohřívání a k uvolňování prchavé hořlaviny, což opět pěkně popsal pan Prof. Srbek: „…ohřívá se čerstvé uhlí a vydává nejprve hydroskopickou a potom chemicky vázanou vodu v podobě par, a potom následuje suchá destilace uhlí, při níž uhlí vydává vodík, uhlovodíky a dehtové páry. Tyto plyny a dehtové páry jsou velice cenné a proto odejdou-li do komína nespáleny byť i jen z malé části, znamená to velikou ztrátu paliva… Zápalná teplota vodíku je 500 °C, lehkého uhlovodíku 650 °C a těžkých uhlovodíků a dehtových par 700 až 800 °C.“ Z výše uvedených zápalných teplot jednotlivých složek prchavé hořlaviny je zřejmé, že teplota ve spalovacím prostoru (a teplota plamene) by měla být alespoň 600 až 700 °C. Pokud dojde ke snížení teploty, popřípadě k hořlavině nedodáme dostatečné množství kyslíku, dojde k přerušení procesu spalování. Výsledkem nedokonalého spálení uhlovodíků je nižší účinnost spalování, ale především kouř z komína a saze v topeništi (vysrážený pevný uhlík, který „nestihl“ vyhořet). Hnědé uhlí je starším příbuzným dřeva, takže zákonitosti uvolňování a hoření prchavé hořlaviny jsou pro tato paliva prakticky shodné (liší se především složením uvolněných uhlovodíků).

Zápalná teplota pevné hořlaviny je řádově 500 °C, takže pokud je pod rošt přiváděno dostatečné množství primárního spalovacího vzduchu a na roštu je dostatečně velká žhavá základní vrstva paliva, neměl by být problém s vyhořením pevné hořlaviny. Problém by mohl nastat pouze v případě, že je přiváděno extrémně velké množství studeného vzduchu, který základní vrstvu prudce ochladí.

Konstrukce kotlů

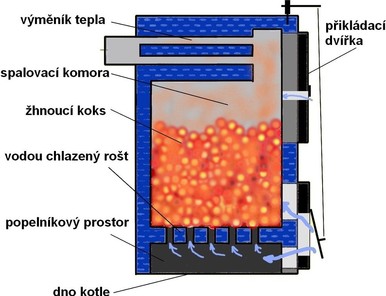

Při konstrukci kotle a dimenzování jeho jednotlivých částí musí konstruktér vycházet z toho, jaká paliva se v kotli mají spalovat. Koks nehoří plamenem, ale především žhne. Nejintenzivnější přenos uvolněného tepla je zajišťován hlavně přímým kontaktem žhavé vrstvy hořícího paliva s vodou chlazenými částmi kotlového tělesa. Proto je u kotlů na koks voda přiváděna také přímo do roštu, na kterém leží žhavá vrstva paliva. Ochlazováním roštu vodou se mimo jiné také zabraňuje jeho „zapékání“ a tedy i zamezení přístupu primárního spalovacího vzduchu k hořícímu palivu. Spalovací komora může být relativně malá a bez žáruvzdorné vyzdívky, protože nad palivem prakticky nejsou plameny, které by bylo nutné „chránit“ před studenými stěnami. Nad spalovacím prostorem je jen malý výměník tepla, ve kterém se dochlazují spaliny. Z těchto důvodů může být kotlové těleso poměrně malé, ovšem pro jeho konstrukci je nutné použít takový materiál, který vydrží dlouhodobě přímý kontakt s rozžhaveným koksem. A tímto materiálem je litina, která je v tomto ohledu podstatně odolnější oproti běžné oceli.

Opačným extrémem je spalování dřeva. Díky velkému podílu prchavé hořlaviny hoří dřevo dlouhým plamenem. Pro dohoření prchavé hořlaviny musí být spalovací komora podstatně větší, ale především musí být dostatečně vybavená žáruvzdornou vyzdívkou, která odcloní plameny od studených stěn komory. Přímý kontakt plamene s vodou chlazenou plochou znamená jeho prudké ochlazení a přerušení hoření uhlovodíků. Projeví se to vysokou koncentrací CO a uhlovodíků ve spalinách a velkým sazením. Pokud se saze usadí v kotli, snižuje se účinnost přenosu tepla do otopné vody. Pokud „vyletí“ komínem, zvyšují podíl prachu (TZL) ve spalinách. Za spalovacím prostorem musí být také dostatečně velký výměník tepla, který musí spalinám odebrat dostatečné množství tepla a tím zvýšit účinnost celého kotle. Ovšem teplota spalin nesmí poklesnout pod rosný bod (u dřeva cca 70 °C), jinak dojde k vyloučení dehtu a agresivních kondenzátů. Hlavně díky oněm agresivním kondenzátům by bylo výhodnější také pro výrobu kotlových těles kotlů na spalování dřeva použití odolnější litiny. Z výše popsaného je však patrné, že kotel na spalování dřeva musí být oproti kotli na spalování koksu podstatně větší a členitější. Proti litině hovoří především technologické hledisko – obtížná vyrobitelnost rozměrných dílů, omezení kreativity při návrhu kotlového tělesa, a také vyšší hmotnost a cena celého kotle. Není náhodou, že ze stovek typů v Evropě vyráběných moderních kotlů na dřevo je jich jen minimum litinových. A u těch litinových lze hovořit spíše o více či méně povedených experimentech, než o dlouhodobějším trendu.

Popsali jsme si tedy dva extrémy – malé kotle na spalování „bezplamenného“ koksu a větší kotle na „dlouhoplamenné“ dřevo. Pro konstrukci kotlů určených pro spalování ostatních pevných paliv platí kompromis mezi těmito koncepcemi. Čím více prchavé hořlaviny palivo obsahuje, tím blíže by měla mít konstrukce kotle pro toto palivo ke konstrukci kotlů na dřevo a obráceně. Doposud používané spalování kusového dřeva v malých litinových prohořívacích kotlích je extrém přežívající z doby, kdy nikoho nezajímaly emise odcházející komínem. Agresivním kondenzátům odolnější litina umožňuje spalovat i vlhké dřevo, ovšem za cenu nízké účinnosti a často „brutálních“ emisí a teploty spalin. Zvláště po přiložení většího množství paliva dojde díky odpařování vody z paliva k prudkému ochlazení celého spalovacího prostoru, uvolňovaná prchavá hořlavina nemá dostatečnou zápalnou teplotu, což je doprovázeno hustým tmavým kouřem z komína.

Konstrukce kotlových těles automatických kotlů

Nyní se tedy dostáváme k jádru celého problému. Pro konstrukci kotlových těles automatických kotlů platí stejná pravidla, jako pro konstrukci kotlů obecně. Čím více prchavé hořlaviny je obsaženo v palivu, tím větší spalovací komoru s dostatečnou vyzdívkou musí mít kotel. Správný konstruktér by se měl bát vyzdívkou „nezakrytých“ vodou chlazených stěn ve spalovacím prostoru jako čert kříže. Zde opět zdůrazňuji, že spalovací prostor je zjednodušeně všude tam, kde se nachází plamen. Palivo je do automatických kotlů dávkováno průběžně po malých dávkách, takže hoří na relativně malém roštu uprostřed spalovacího prostoru a nehrozí problém „propálení“ stěn tělesa přímým kontaktem se žhnoucími pevnými zbytky. Navíc díky řízení spalovacího procesu je objem spalin menší a jejich tvorba (objem) se v čase příliš nemění, nekolísá jejich teplota podle stupně vyhoření paliva na roštu. Pokud je navíc správně navržen výměník tepla, je riziko významné tvorby agresivních kondenzátů minimální. Takže neexistuje racionální důvod pro upřednostnění litiny jako materiálu pro kotlové těleso. Navíc se tyto kotle vyrábějí v nesrovnatelně menších sériích (řádově stovky až tisíce) ve srovnání s doposud rozšířenými litinovými prohořívacími kotli (řádově desetitisíce), což litinu z ekonomických důvodů pro použití speciální konstrukce kotlového tělesa prakticky vylučuje.

Co se týče samotné konstrukce a výroby automatických kotlů, existují dvě cesty, jak „vytvořit“ nový výrobek. První je individuální konstrukce kotlového tělesa přizpůsobeného dané technologii spalování (tedy konkrétnímu hořáku) přesně podle výše popsaných zásad. Jedná se tedy o kotlové těleso, které je speciálně zkonstruováno pro automatický kotel, lze tedy předpokládat, že ohniště (rošt + spalovací prostor) i výměník budou ušity danému hořáku tak říkajíc na míru. Jinou možností je použití kotlového tělesa konstruovaného původně pro jinou technologii spalování (ruční přikládání), do kterého se integruje samostatně vyráběný hořák, čímž se zvýší užitná hodnota původní konstrukce. V takovém případě jde vždy o improvizaci a záleží pouze na citu konstruktéra, jak dalece se tato improvizace zdaří.

Automatické kotle s litinovým výměníkem

U těchto koncepcí je v drtivé většině jako výměníku použito kotlové těleso z běžného litinového prohořívacího kotle. Pozná se to především podle toho, že uvnitř kotlového tělesa je pevně zabudovaný vodou chlazený rošt původně určený pro spalování koksu a černého uhlí. Existují dva základní způsoby integrace hořáků do těchto těles.

Již dříve (zejména v 70. a 80. letech) byly tyto kotle upravovány pro zabudování malých hořáků na spalování zemního plynu či LTO. Byl využit stávající spalovací prostor a hořák byl namontován do předních dvířek tak, že plamen z hořáku vycházející byl směrován horizontálně na zadní stěnu, kde se odrážel od dodatečně přidané žáruvzdorné vyzdívky. S poklesem zájmu o LTO a s nástupem speciálních kotlů na zemní plyn upadla u nás tato poměrně zdařilá úprava v zapomnění. Oživení nastalo se zvyšujícím se zájmem o spalování dřevních pelet. Speciální peletové hořáky jsou svou velikostí i koncepcí velice podobné tlakovým hořákům na ZP a LTO, proto je lze úplně stejně integrovat do litinových kotlů předními dvířky. Pokud je plamen dostatečně „odstíněn“ vyzdívkou od stěn výměníku (ve spalovacím prostoru nad původním roštem je na vyzdívku dostatek místa), takže pokud se úprava vyloženě neošidí, lze takto získat velice elegantní kotel s nízkými emisemi a vysokou účinností. Ovšem hořáky určené pro spalování uhlí jsou podstatně větší a nelze je již zabudovat do předních dvířek jako hořáky peletové. Proto bylo nutné najít jiné řešení.

Druhou možností je umístit litinové kotlové těleso, ze kterého se odbrousí nezavodněné dno, na speciální ocelový podstavec, ve kterém je již zabudovaný hořák na uhlí. Vznikne tak v podstatě ocelovo-litinový kotel. Původně popelníková komora litinového kotle je nově využita jako spalovací komora, která je v horní části ohraničena původním vodou chlazeným roštem. Problémem je, že takto vzniklý spalovací prostor je malý na to, aby se do něj dala umístit adekvátní žáruvzdorná vyzdívka. Plamen vychází z hořáku vertikálně, přes původní pevný rošt prochází do původní spalovací komory a vzniklé spaliny odcházejí přes malý výměník do komína. V případě spalování dlouhoplamenných paliv není mezi hořákem a roštem dostatečný prostor pro vyhoření prchavé hořlaviny. Zvláště při vyšších výkonech nelze zabránit tomu, aby se plamen neochlazoval o vodou chlazené plochy roštu. Přidáváním různých rozrážečů do plamene pod roštem se docílí pouze rozdělení plamene na větší plochu, ale jeho kontaktu se studenými litinovými stěnami se nedá zabránit. Důsledek již známe. Ve velké části plamene dojde k přerušení spalovacího procesu. Je to poznat jednoduše podle toho, jak radikálně rozdílný je objem plamene pod roštem a o několik centimetrů výše nad roštem. Pokud máme analyzátor spalin, zjistíme ve spalinách vysokou koncentraci CO a uhlovodíků (OGC), ale především prachu (TZL). V běžném provozu to je patrné z velkého „sazení“ a zanášení litinového výměníku a postupným nárůstem teploty spalin. Umístění vyzdívky a různých usměrňovačů nad původní rošt do spalovacího prostoru a výměníku může jen zmírnit zlo „napáchané“ pod roštem, a pomoci dohořet alespoň zbylé neochlazené části prchavé hořlaviny a především odstranit ze spalin část sazí. Ovšem všechny tyto „doplňky“ výrazně zvyšují tlakový odpor v kotlovém tělese a tím zvyšují i nároky na tah komína, takže jsou zpravidla za běžném provozu z kotle stejně odstraněny.

Integrace hořáku pod litinové těleso není tedy z konstrukčního hlediska řešení optimální, nicméně v kombinaci s kvalitním hořákem lze docílit vysokého standardu vytápění. Emisně tyto kotle bez problémů splňují požadavky třídy 3. Zvláště při certifikaci při ideálních podmínkách, kdy se kotel před samotnou zkouškou ideálně roztopí a nahřeje, má přesně nastavený stabilní tah komína, spaluje prvotřídní palivo a je zkoušen jen několik hodin za nepřerušovaného provozu, lze docílit velice slušných emisí a účinnosti. Nicméně při běžném provozu, zvláště při přerušovaném chodu a kolísání tahu komína a při horší kvalitě paliva, se projevuje vliv spalování v „podchlazené“ spalovací komoře. Zejména velkým sazením a zanášením kotle, nerovnoměrným hořením paliva na roštu hořáku, často i průnikem spalin do kotelny přes podavač paliva a násypku kotle. Ovšem to je kompenzováno tím, že litinové kotlové těleso lze i nadále využívat k původně určenému způsobu spalování, tedy spalování prohořívacím způsobem s ručním přikládáním paliva do původní spalovací komory. Uvnitř kotlového tělesa je totiž stále pevně zabudovaný rošt pro ruční spalování. Dvířka určená u původní konstrukce k ručnímu přikládání paliva se sice přejmenovala na dvířka čistící, nicméně neztratila možnost přikládání například kusového dřeva. Všechny dílce dodatečně přidané do původní spalovací komory (žárobetonové cihly, vířiče, rozrážeče,….) musí být vzhledem k možnosti čištění vnitřku kotlového tělesa jednoduše odnímatelné, proto je lze také jednoduše odstranit za účelem ručního spalování, i když to výrobce v návodu přímo nezmiňuje, či dokonce zakazuje.

Ocel nebo litina?

Jak jsem již v úvodu naznačil, odpověď není jednoduchá, je to téma spíše na malou knihu. V tak „krátkém“ povídání jsem nemohl zdaleka postihnout celou problematiku, snažil jsem se popsat jen to nejpodstatnější. Tedy především, že u automatických kotlů na pevná paliva je spalovací proces řízen takovým způsobem, že již ztrácí původní význam použití litiny jako materiálu pro výrobu kotlového tělesa. Tedy vyšší odolnost proti žáru a korozi. Většina ocelových automatických kotlů vyrobených u nás na počátku „automatické“ éry, tedy koncem devadesátých let minulého století, slouží doposud, i když jsou již morálně zastaralé. Spíše než typ použitého materiálu (ocel versus litina) je pro vysokou úroveň spalování a dosažení co nejnižších emisí podstatný tvar a výbava samotného kotlového tělesa. A tady dle mého názoru patří budoucnost především oceli.

Žáruvzdorná vyzdívka nad hořákem ve spalovací komoře ocelového automatického kotle, kde je spalovací prostor konstruován přímo pro daný typ hořáku

Článek se dotýká nejen problematiky nových automatických kotlů, ale také velice aktuálního tématu „ekologizace“ malých spalovacích zařízení na tuhá paliva. Téma je velice živé, protože podle posledního sčítání lidu používá tyto kotle asi 650 tis. domácností v ČR. Zákon o ochraně ovzduší, který nařizuje k rokům 2014 a 2018 ukončení prodejů 1. a 2. a následně i 3. emisních tříd kotlů, rozpohyboval snahu výrobců o zvýšení efektivity spalování, účinnosti i bezpečnosti, stejně jako požadavek na snižování emisí.

Již nyní dosahuje řada českých výrobců na současnou technologickou špičku (5. emisní třída), kde se umisťují dřevozplynovací kotle nebo automaty na dřevní pelety. U automatů na spalování uhlí se již začaly objevovat první vlaštovky splňující 4. emisní třídu. Do budoucna bude mít smysl pořizovat si právě kotle min. 4. emisní třídy.

Přestavby ručně plněných kotlů na automatické však nejsou podchyceny ve stávající legislativě a je potřeba si uvědomit, že domácí přestavbou např. prohořívacího kotle 1. emisní třídy zakoupením a přidáním hořáku s automatickým podavačem paliva nedostávám kotel vyšší emisní třídy. Stále provozuji onen papírově nejméně technologicky vyspělý kotel, který mi Zákon o ochraně ovzduší od roku 2022 zakáže pod pokutou až 50 tis. Kč provozovat. Výjimku tvoří jen zlomek přestaveb, které udělá odborná firma, která má konkrétní přestavbu (model kotle i hořáku) proměřenou a certifikovanou v akreditované zkušebně. Těchto přestaveb je však z celku méně než 10 %. Většina uživatelů řeší přestavbu nakoupením hořáku přes internet a domácí montáží. V žádném případě tím nepovyšují kotel na vyšší emisní třídu.

Velice oceňuji trefnou větu „Dvířka určená u původní konstrukce k ručnímu přikládání paliva se sice přejmenovala na dvířka čisticí, nicméně neztratila možnost přikládání například kusového dřeva.“ Upozorňuje to na současné obcházení dotačních podmínek, které výslovně zakazují pořizovat si z dotací určené pro automatické kotle taková zařízení, která umožňují ruční přikládání paliva. Poskytovatel dotace tento stav samozřejmě vnímá a připravují se kroky, které toto znemožní. Je možné, že na základě kontrol stavu používání dotovaných kotlů, bude část dotací vracena.

The article describes the design of solid fuel boilers. Primarily addresses the question of what material is suitable for the construction of the boiler body. Whether steel or cast iron?