Krbovou vložku litinovou nebo svařovanou z ocelového plechu?

Otázka, na kterou zcela jistě neexistuje jednoznačná odpověď. Litina, stejně tak jako plech, má své zastánce, ale i odpůrce. Pojďme se na tento problém podívat tradičně očima zákazníka ale i netradičně očima návrháře, konstruktéra a výrobce krbových vložek. Oba konstrukční materiály mají své výhody ale i nevýhody. Je řešení pouze černé nebo bílé, anebo existuje zlatá střední cesta?

Ing. Vladimír Krajíček

Krbové vložky, pomineme-li ty teplovodní, si v zásadě můžeme rozdělit podle typu staveb, v nichž budou umístěny na teplovzdušné, akumulační a jejich kombinace. Nároky kladené na krbovou vložku umístěnou v teplovzdušné obestavbě budou jiné, než na krbovou vložku umístěnou v obestavbě akumulační. V teplovzdušné obestavbě je topidlo neustále oplachováno novým proudícím vzduchem a úkolem krbové vložky je předat svými stěnami maximum tepla proudícímu vzduchu. Interiér je pak vytápěn zejména proudícím vzduchem, ohřátým od pláště krbové vložky. V akumulačních obestavbách je topidlo také oplachováno vzduchem, ovšem rychlost jeho proudění dosahuje mnohem menších hodnot, neboť se jedná o vzduch uzavřený v obestavbě krbu a teplo se do obytného prostoru šíří zejména sáláním stěn obestavby vložky. Zcela zvláštním typem jsou pak vložky určené pro použití s různými akumulačními výměníky tvořenými pevnou akumulační hmotou, u nichž se požaduje soustředění maxima výkonu vložky na výstupní hrdlo spalin a jeho využití pro akumulační výměník.

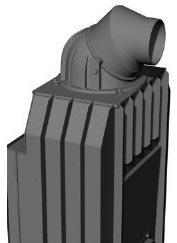

Předávání tepla do okolí pláštěm vložky – žebra

Žebra na litinové vložce Romotop KV 075 a vložce z ocelového plechu Romotop KV 025 LN.www.romotop.cz.

Žebra na litinové vložce Romotop KV 075 a vložce z ocelového plechu Romotop KV 025 LN.www.romotop.cz.Vložky, které mají předávat maximum tepla svým pláštěm, jsou často opatřovány na svém vnějším povrchu žebry, majícími za cíl zvětšovat teplosměnný povrch topidla. Je přitom zcela jedno, jsou-li určeny do staveb teplovzdušných či akumulačních. Žebrování lze vyrobit jak z litiny, tak z ocelového plechu. V tomto případě bude tedy celkem jedno, který z našich dvou srovnávaných materiálů se ke konstrukci použije.

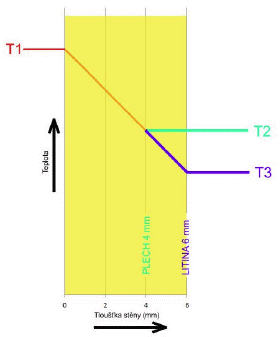

Předávání tepla do okolí pláštěm vložky – vliv stěny pláště

Vedení tepla stěnou, rozdílné povrchové teploty T2 a T3, závislé na tloušťce stěny.

Teplo, vznikající uvnitř topidla musí projít celou tloušťkou jeho stěny a předat se okolnímu prostředí. Který z materiálů dokáže přenést více tepla? Fyzikální veličina popisující schopnost materiálu vést teplo se nazývá tepelná vodivost a její jednotkou je W‧m−1‧K−1. Říká nám, jaký výkon (kolik Watů) je schopen materiál přenést svou tloušťkou (metr) při určitém rozdílu teplot na obou stranách uvažovaného předmětu (v našem případě stěna pláště topidla). Tepelná vodivost ocelového plechu je mírně lepší než tepelná vodivost šedé litiny a pohybuje se okolo 36–50 W‧m−1‧K−1 v závislosti na teplotě (20–500 °C). Významnější rozdíl je ale v tloušťkách používaných materiálů. Z logiky věci je tedy z pohledu konstrukce nejideálnější použít co možná nejmenší tloušťku stěny. U ocelových plechů je běžně používanou tloušťkou 4 mm, u litiny (zejména z výrobních důvodů) okolo 6 mm. Kolik tepla tedy dokáže převést stěna o stejné ploše s tloušťkou 6 mm z litiny v porovnání se stejnou stěnou z ocelového plechu o tloušťce 4 mm? Při pohledu na jednotku tepelné vodivost, tedy W‧m−1‧K−1je patrné, že čím je stěna tenčí, tím více tepla se přenese na její druhou stranu. Zmiňovaný ocelový plech tedy dokáže přenést asi o třetinu více tepla než uvažovaná litina. Ocelový plech je tedy z tohoto pohledu jednoznačně výhodnější materiál. Nabízí se ale využití silnější litiny u kamnových vložek využívajících akumulační systémy, u nichž chceme naopak teplo procházející pláštěm vložky minimalizovat a směřovat ho na kouřovod a posléze do akumulace. Tato úvaha ovšem naprosto selhává, neboť omezení tepla přenášeného pláštěm vložky jsme schopni realizovat mnohem levnějšími a několikanásobně účinnějšími metodami. Například kamnové vložky Romotop KV 025G a 025N mají za tímto účelem dojitou výstelku žároviště – za akumulační šamotovou výstelkou je další izolační výstelka vermikulitová. Tepelná vodivost vermikulitu je okolo 0,06 W‧m−1‧K−1, tedy více než 600násobně menší než u litiny.

Mechanické vlastnosti materiálů

Od kvalitní krbové vložky očekáváme, že při zátěži něco vydrží, tedy přeloženo do řeči technika, materiály použité k její výrobě vykazují vhodné mechanické vlastnosti. Z tlouštěk používaných materiálů by se dalo usuzovat, že 6 mm litina musí přece vydržet více než 4 mm konstrukční ocelový plech. Důležitou vlastností materiálu, určující jeho pevnost, je mez pevnosti v tahu, jejíž jednotkou je MPa. Zjednodušeně řečeno udává napětí, kterým můžeme daný materiál zatížit, než dojde k jeho přetržení. Mez pevnosti v tahu šedé litiny dosahuje hodnot okolo 150 MPa, mez pevnosti používaných konstrukčních ocelí okolo 350–500 MPa. Je tedy zřejmé, že konstrukční díl ze 4 mm ocelového plechu s přibližně trojnásobnou pevností předčí konstrukční díl z 6 mm silné litiny. Ve skutečnosti ale napětí ve většině konstrukcí a tedy i v naší krbové vložce nejsou pouze tahová, ale jsou složená z napětí tahových, ohybových, smykových, kroucení, vzpěru atd. V těchto případech dosahuje lepších hodnot konstrukční ocelový plech. Litinu je výhodné použít při namáhání prostým tlakem, kde dosahuje násobně vyšších pevností, než je její pevnost v tahu. Bohužel namáhání prostým tlakem se v naší uvažované aplikaci prakticky nevyskytuje.

| Šedá litina | Ocelový plech | |

|---|---|---|

| Mez pevnosti v tahu [MPa] | okolo 150 | 350–500 |

| Mez kluzu [MPa] | neurčuje se, blíží se mezi pevnosti | 200–240 |

| Mez únavy [MPa] | cca 45 % meze pevnosti | okolo 200 |

| Měrná hmotnost [kg‧dm−3] | 7,3 | 7,8 |

| Tepelná vodivost v závislosti na teplotě (20–500 °C) [W‧m−1‧K−1] | 36–50 | 36–50 |

| Měrná tepelná kapacita [J‧kg−1‧K−1] | okolo 470 | okolo 470 |

| Svařitelnost | velmi špatná | velmi dobrá |

Přeceňovaná akumulace

| zhutněný beton | 1020 |

| písek | 960 |

| sklo | 840 |

| hliník | 870 |

| čisté Fe | 440 |

| čedič | 880 |

| voda | 4200 |

| šamot | 950–1150 |

Velmi často se říká, že litina akumuluje oproti ocelovému plechu více tepla. Litinová krbová vložka musí být tedy rozhodně lepší. A jaká je skutečnost? Vlastnost říkající kolik tepla je do sebe schopen uložit 1 kg látky při změně své teploty o 1 °C udává měrná tepelná kapacita, jejíž jednotkou je J‧kg−1‧K−1. Vězte, že měrná tepelná kapacita oceli i litiny je prakticky shodná a dosahuje hodnot okolo 470 J‧kg−1‧K−1. Nicméně krbová vložka ze šedé litiny o síle stěny 6 mm bude teoreticky oproti stejné z ocelového plechu o síle stěny 4 mm vážit zhruba o 50 % více a naakumuluje tedy o 50 % více tepla. O jaké hodnoty se tedy bude jednat u krbových vložek vážících dejme tomu 150 kg v litinové verzi a 100 kg ve verzi z ocelového plechu, zahřátých na 300 °C? Do litinové vložky naakumulujete cca 5,48 kWh energie, do ocelové cca 3,66 kWh. Litinová vložka je tedy schopna po svém vyhasnutí dodat o 1,82 kWh více energie. Takovouto energii získáte spálením cca 0,5 kg dřeva a dokáže ji naakumulovat něco okolo 22 kg běžného šamotu. Dá se tedy říci, že se jedná o bezvýznamnou hodnotu. Nicméně je pravdou, že by litinová vložka naakumulovala energie více, ovšem jako rozumný argument pro koupi to lze uznat jen stěží.

Odolnost proti prorezivění, propálení

Vložky Romotop KV 025 N a KV 025 LN. Jedny z výrobků využívajících předností materiálu COR-TEN.www.romotop.cz.

Vložky Romotop KV 025 N a KV 025 LN. Jedny z výrobků využívajících předností materiálu COR-TEN.www.romotop.cz.Daleko zajímavějším argumentem při koupi topidla by ale mohl být rozdíl v korozní odolnosti obou materiálů. Je všeobecně známou skutečností, že koroze litiny probíhá nejvíce na povrchu materiálu a jen velmi pozvolna prostupuje směrem dovnitř. Naproti tomu konstrukční ocelové plechy korodují směrem dovnitř rychleji. To je poměrně výrazný argument, uvažujeme-li o tom, že by krbová vložka měla bezproblémově sloužit několik desetiletí. Argument je to natolik silný, že bychom byli téměř ochotni zahodit veškeré výše zmiňované výhody ocelového konstrukčního plechu a rozhodnout se pro litinu. Proč to ale dělat, když existuje řešení spojující výbornou odolnost vůči oxidaci jako má litina s veškerými výhodami klasického konstrukčního plechu. Již několik let používá firma Romotop u exponovaných částí vybraných krbových vložek ocelový plech typu COR-TEN. Materiály typu COR-TEN mají na povrchu speciální oxidickou vrstvu, bránící průběhu koroze směrem dovnitř. Životnost při expozici konstrukčních plechů z těchto materiálů je pětkrát vyšší, než u plechů běžně používaných. Jsou odzkoušené již desítky let, používají se například ke stavbě mostů, kdy se ani nepoužívá žádných ochranných nátěrů.

Průzračný kostel v belgickém Limburgu, 10metrová stavba ze 100 vrstev COR-TENových plechů.www.adgnews.com.

Pěší most v Mexiku a vlnolam u přístavu Port Botany. I s agresivní slanou vodou si COR-TEN poradí bez ochranného nátěru.www.adgnews.com.

Poškození pláště při provozu

Zákazníci, ale i prodejci mají často obavy u litinových vložek z praskání litiny, naopak u vložek z ocelového plechu z utržených svárů. Ocelová konstrukce, na rozdíl od konstrukce z šedé litiny snáší mnohem větší pružné deformace. V praxi to znamená, že materiál lze zatěžovat určitou silou, po jejímž pominutí se materiál vrátí do původního tvaru. Hodnota napětí, kdy deformace přecházejí z pružných na trvalé, se nazývá mez kluzu a její jednotkou je MPa. Používané ocelové plechy mají vyšší mez kluzu než používaná litina. Pokud jde o utržení ve sváru, jedná se jednoznačně o špatně provedený svarový spoj. Výsledná pevnost svarového spoje musí být vždy větší, než je pevnost svařovaných materiálů. Zde je velmi důležitá technologická kázeň a kvalita při výrobě. Proto firma Romotop využívá při svařování robotizovaných pracovišť, kde lze dosáhnout nejvyšší kvality svarových spojů a minimalizovat takzvaný lidský faktor.

Únava materiálu

K výše zmíněnému praskání konstrukčních části krbových vložek může ale docházet zejména z důvodu únavy materiálu. O únavě hovoříme, pokud je konstrukční díl střídavě namáhán v cyklech. Tedy typicky u krbových vložek se jedná o cyklus zahřátí vložky (vznik vnitřních napětí) a ochlazení vložky (pominutí napětí), popřípadě o více méně pravidelné cykly závislé na jednotlivých přikládkách paliva. To, jak velké napětí je materiál schopen snést při cyklickém zatížení, popisuje mez únavy (MPa). Mez únavy je hodnota napětí, kterým lze daný materiál zatížit neomezeným počtem cyklů. Mez únavy použitého ocelového plechu je přibližně 3× vyšší, než mez únavy šedé litiny.

Jak se dá opravit

V praxi by měly být oba výrobky, jak litinová vložka, tak vložka z ocelového plechu konstruovány a dimenzovány tak, aby k žádnému praskání jejich dílů nedošlo. Pokud je krbová vložka zabudovaná již mnoho let a k takovému porušení bohužel přece jen dojde, jistě bude každého zajímat, jak ji pokud možno opravit tak, aby nebylo nutné bourat často drahou obestavbu. Výhodou ocelového plechu je, že má výbornou svařitelnost všemi běžnými metodami, a poškozenou krbovou vložku dokáže opravit zručnější soused vlastnící svářečku. Naopak litina má svařitelnost velmi špatnou a takováto oprava prakticky není myslitelná. Velmi často se potom řeší problémy prasklých litinových dílů náhradou na zakázku vyrobeným dílcem z ocelového plechu. Bohužel ne vždy je to možné, a potom nezbývá, než litinovou krbovou vložku vyměnit.

Těsnost pláště

Má-li být hoření v krbové vložce kvalitní a jeho řízení funkční, je bezesporu důležitá celková těsnost výrobku. U vložek svařovaných z ocelového plechu si hlavu s těsností lámat nemusíme. Pokud jsou sváry na svých místech, je těsnost špičková. U litinových vložek, kdy jsou jednotlivé díly navzájem sešroubovány, je už situace bohužel horší.

Pohled výrobce–konstruktéra a vývojáře

Bohužel nebo bohudík, nežijeme v době, kdy stačí dosadit do vzorečku pár hodnot, čímž bychom získali dostačující návrh spalovací komory krbové vložky. Dnešní návrhy probíhají na základě dlouholetého know-how firmy. Veškeré metody směřující k výslednému návrhu topidla jsou přísně střeženy a nelze se o nich zde rozepisovat. Významnou část vývojových prací zabírá i několikaměsíční zkoušení prototypů na zkušebně, hodnocení výkonnostních, emisních a uživatelských parametrů, na což navazují mnohé úpravy a jemné dolaďování výrobku. Zde je pro konstruktéra velkým přínosem, pokud může pracovat právě s plechem coby konstrukčním materiálem. Je totiž velký rozdíl mezi plechem a litinou, pokud potřebujete upravit či jakkoliv změnit kteroukoliv navrhovanou součást krbové vložky. Zatímco nový díl z konstrukčního plechu je schopen mít konstruktér na stole i do několika hodin, u litiny se bavíme minimálně o týdnech. A pokud takový díl upravujete už popáté, jedná s v případě litiny o katastrofu. Logickým výsledkem je, že jste schopni mnohem lépe vyladit krbovou vložku z ocelového plechu než litinovou.

Pohled výrobce–ekonoma

Ten, kdo má něco dočinění s výrobou odlitků ví, že na celém odlitku je nejdražší právě výroba jeho modelu a forem. Jakmile toto máte, jde vše jako po másle. Cena 1 kg odlitku (například roštu) je prakticky stejná, jako cena 1 kg kvalitního plechu. Rozdíl je v tom, že v prvém případě máte hotový celý díl, ve druhém případě máte za stejnou cenu pouze kilogram rovné tabule plechu, ze kterého musíte daný díl teprve vyrobit. Velkou část ceny dílce z plechu potom tvoří právě práce, kterou musíte při jeho výrobě vynaložit. Samozřejmou snahou je potom vyrábět maximum dílů a pokud možno celou krbovou vložku právě z litiny. Tento trend je patrný především v západní Evropě s vysokou cenou práce, kdy výroba z litiny bývá řešením, jak čelit konkurenci výrobků ze zemí s nižší cenou práce.

Jaká jsou východiska

Z předchozího textu by se zdálo, že v konstrukcích moderních krbových vložek není pro klasickou litinu příliš místa. To ale není pravda. Každý materiál má své specifické vlastnosti a možnosti. Kde není příliš vhodná litina, je lepší použít ocelový plech či plech typu COR-TEN.

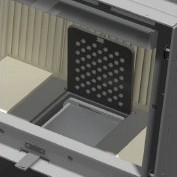

Litina je ideální materiál pro konstrukci roštů, kopulí či hrdel kouřovodů. Je to materiál, který dosahuje při přímém styku s plameny dlouhé životnosti, lze z něj vyrábět tvarově složitější, masivní a přitom esteticky působící díly. Má oproti plechu větší odolnost proti abrazivnímu opotřebení, což je u těchto dílců zapotřebí. Rošty, kopule a hrdla jsou součásti, které nejsou namáhány žádnými složitými napětími (kombinace tahu, krutu, smyku, …), takže se nemusíme obávat nižší pevnosti litiny. Jelikož se jedná o prvky používané často na více typech výrobků, lze dosáhnout velkých výrobních sérií ve slévárnách a tím i nízké konečné ceny pro zákazníka.

Litinová natáčecí kopule, litinový výklopný rošt, litinové hrdlo s klapkou vložek Romotop.

Litinová natáčecí kopule, litinový výklopný rošt, litinové hrdlo s klapkou vložek Romotop.

Pro samotný plášť a exponované prvky vysoce zatěžovaných krbových vložek je nejlepším materiálem z mnoha výše popsaných důvodů ocelový plech typu COR-TEN používaný na mnoha krbových vložkách Romotop. Proti běžnému konstrukčnímu plechu zajišťuje vyšší životnost vložky, oproti litině těsnost a vyšší pevnost konstrukce pláště. V zásadě kombinuje dobré vlastnosti obou materiálů. Protože jsou materiály COR-TEN podstatně dražší než běžný konstrukční plech nebo litina, využívají se cíleně na více namáhané prvky krbových vložek. Velmi významným prvkem jsou u těchto krbových vložek z pohledu jejich dlouhé životnosti kvalitně provedené sváry. Zde je důležité zejména omezení vlivu lidského faktoru využitím nejmodernějších robotizovaných pracovišť.

Romotop spol. s r. o.: svařování čela krbových kamen na jednom z robotizovaných pracovišť Kawasaki. Ručně se častěji svářejí méně náročné dílce.

Polotovar ve formě plechu je nejprve dělen na CNC laserových a vysekávacích automatech, poté ohýbán nebo zkružován CNC ohraňovacími lisy a zkružovačkami. Po robotickém sváření se svařence otryskají a lakují na automatizované lakovací lince opět lakovacím robotem.

Možnost vzniku jakékoliv nekvality zaviněné lidským faktorem je tak v průběhu výrobního procesu, kterým výrobek prochází, minimalizován na nejnižší možnou úroveň.

Romotop s.r.o. vyrábí krbová kamna, krbová kamna s výměníkem, akumulační krbová kamna, krbové vložky, teplovodní krbové vložky, krbová kamna a krbové vložky pro nízkoenergetické domy, kachlová kamna a krby na dřevo.