Roztažnost materiálů pro stavbu plynovodů a rizika při provádění prací na plynovodech

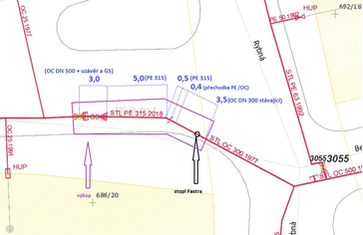

Článek popisuje konkrétní situaci, kdy při pracích na plynovodu došlo k úniku plynu ze středotlakého (STL) plynovodu DN 500 v důsledku vytržení plynového potrubí z Gibaultovy spojky.

Při pracích na plynovodu došlo k úniku plynu ze středotlakého (STL) plynovodu DN 500 v důsledku vytržení plynového potrubí z Gibaultovy spojky.

Události předcházelo zahájení, příprava opravy a uzavření uzávěru DN 500. Po té bylo provedeno navrtání a osazení stoplu a odtlakování a odplynění plynovodu.

Následně byl proveden výřez potrubí a sestavení nového potrubí PE 315 ve výkopu. Posléze bylo provedeno kompletní svaření PE potrubí, propláchnutí plynovodu, zavaření svarů na ocelovém potrubí a provedeny izolace.

K vytržení potrubí z Gibaultovy spojky došlo vlivem teplotní roztažnosti použitého PE potrubí

1. Teplotní roztažnost materiálu PE

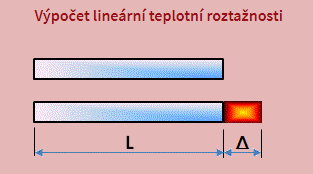

Lineární (délková) teplotní roztažnost je jev, při kterém se délka tělesa zahřátého o určitou teplotu roztáhne v daném směru o určitou délku.

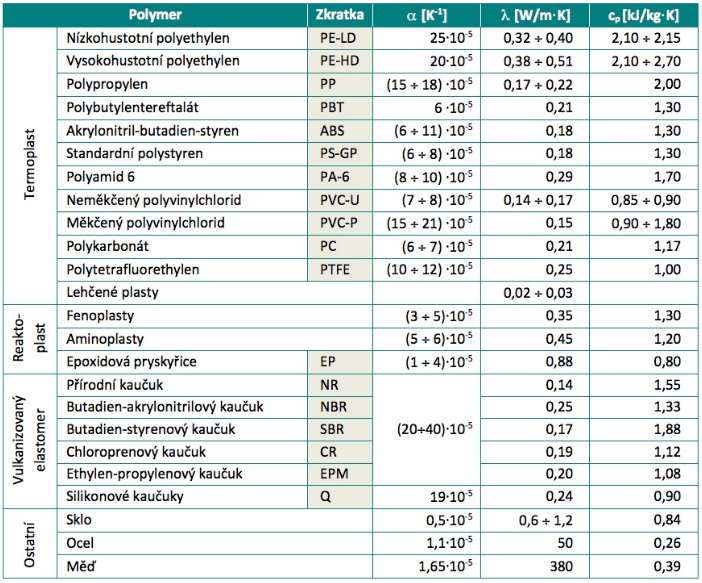

Teplotní roztažnost polymerů

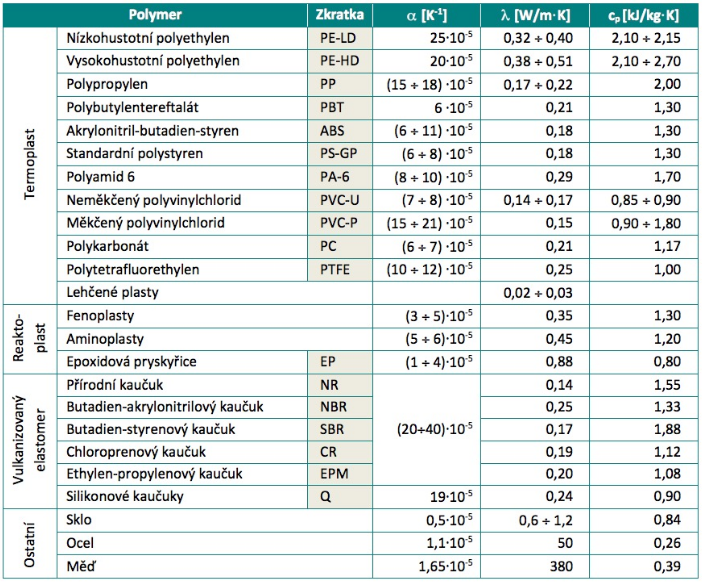

Teplotní roztažnost je jedna z nejvíce sledovaných vlastností polymerů. Bývá totiž o řád vyšší než u kovů (viz následující tabulka), a to velmi ovlivňuje konstrukci polymerních dílů, neboť je příčinou jejich rozměrových i objemových změn způsobených změnou teploty.

Koeficient teplotní roztažnosti α u plastových a kovových materiálů

Teplotní roztažnost závisí zejména na:

- druhu polymeru a jeho struktuře (nejmenší bude u tuhých polymerů),

- typu a množství přísad (nejmenší bude u polymerů vyztužených přísadami anorganické povahy, např. skleněnými vlákny),

- orientaci makromolekul vlivem zpracovatelských podmínek (ve směru orientace je největší).

Teplotní roztažnost materiálů se obvykle určuje jako koeficient délkové teplotní roztažnosti (α) a stanoví se z počáteční délky zkušebního tělesa (L) a jejího přírůstku (ΔL) v důsledku zvýšení jeho teploty v daném teplotním rozmezí (ΔT = T2 − T1). Protože je tento koeficient teplotně závislý, udává se i rozmezí teplot, pro které platí. Koeficienty délkové roztažnosti pro běžné polymery a některé další konstrukční materiály (sklo, ocel, měď) jsou uvedeny v tabulce výše.

Na základě rovnice platí:

ΔL = α ∙ L ∙ ΔT,

kde

ΔL je délková změna při změně teploty T2 − T1

α je koeficient teplotní roztažnosti K-1

ΔT je změna teploty T2 − T1

2. Teplotní roztažnost materiálu z oceli

Lineární (délková) teplotní roztažnost je jev, při kterém se délka tělesa zahřátého o určitou teplotu roztáhne v daném směru o určitou délku.

Teplotní roztažnost kovových materiálů

Teplotní roztažnost je jedna z nejvíce sledovaných vlastností kovových materiálů. Bývá totiž o řád nižší než u polymerních materiálů (viz následující tabulka).

Koeficient teplotní roztažnosti α u plastových a kovových materiálů

Teplotní roztažnost kovových materiálů se obvykle určuje jako koeficient délkové teplotní roztažnosti (α) a stanoví se z počáteční délky zkušebního tělesa (L) a jejího přírůstku (ΔL) v důsledku zvýšení jeho teploty v daném teplotním rozmezí (ΔT = T2 − T1). Protože je tento koeficient teplotně závislý, udává se i rozmezí teplot, pro které platí. Koeficienty délkové roztažnosti pro běžné polymery a některé další konstrukční materiály (sklo, ocel, měď) jsou uvedeny v tabulce výše (Údaje platné pro teplotu 20 °C) na základě rovnice:

ΔL = α ∙ L ∙ ΔT,

kde

ΔL je délková změna při změně teploty T2 − T1

α je koeficient teplotní roztažnosti K-1

ΔT je změna teploty T2 − T1

3. Vliv teploty okolí při montáži potrubí v reálných podmínkách

Pro posouzení reálného průběhu chování smontovaného úseku potrubí bylo k dispozici jen omezené množství informací ze kterých bylo provedeno hodnocení možného průběhu chování potrubí, které vedlo k úniku plynu v dané lokalitě.

3.1 Průběh teplot a srážek v čase montážních prací a v čase úniku plynu

Údaje o průběhu teplot a srážek byly vyžádány u Českého hydrometeorologického ústavu.

Podle stanice Praha, Klementinum byla dne 5. 7. 2018 v Praze 1 průměrná teplota vzduchu 24,2 °C, denní maximum 31,3 °C, denní minimum 18,0 °C a denní úhrn srážek 0,9 mm (slabý déšť kolem 19 hodiny SELČ),

Průběh teploty po hodinách je uveden v následující tabulce:

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 11 | 12 |

| 20,6 | 20,2 | 19,9 | 19,2 | 18,8 | 18,5 | 18,6 | 20,4 | 23,7 | 25,4 | 27,2 | 29,1 |

| 13 | 14 | 15 | 16 | 17 | 18 | 19 | 20 | 21 | 22 | 23 | 24 |

| 29,9 | 29,9 | 30,3 | 30,7 | 29,9 | 27,3 | 24,7 | 22,8 | 23,7 | 23,4 | 23,0 | 22,4 |

3.2 Časový průběh prací

| 8:00–9:00 | zahájení a příprava opravy, uzavření uzávěru DN 500 |

| 9:00–10:00 | navrtání a osazení stoplu Fastra na DN 300 + odtlakování a odplynění plynovodu |

| 10:00–12:30 | výřez potrubí + sestavení nového PE 300 ve výkopu |

| 12:30–15:30 | kompletní svaření PE, propláchnutí plynovodu, zavaření svarů na oceli + izolace |

3.3 Stav slunečního ozáření plynovodu PE v průběhu montáže

PE 315 včetně spojovacího materiálu bylo přivezeno a uloženo přímo v místě opravy. V rozmezí 10:00–12:30, po výřezu OC DN 300, sestaveno uvnitř výkopu – zpětně dobu ozáření nelze přesně časově určit, jelikož je s materiálem při přípravě manipulováno.

3.8 Detailní pohled na Gibaultovu spojku před havarií

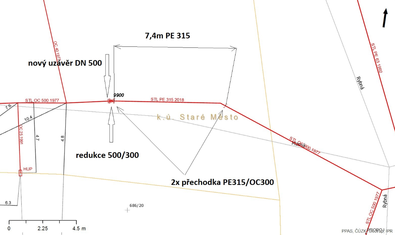

3.11 Propočet teplotní roztažnosti smontovaného úseku před havarií

Ze schématu podle bodu 4 byla délka smontovaného úseku plynovodu před havarií:

- Plynovod z materiálu PE − 5,7 m

- Plynovod z materiálu ocel − 6,7 m

- Při přímém působení slunečního záření na plynovod dosahuje teplota plynovodu z PE hodnot až 65 °C a plynovod z oceli až hodnot 50 °C. Na základě těchto předpokladů lze výpočtem dojít k následujícím hodnotám prodloužení plynovodu:

- Plynovod z materiálu PE–L = 5,7 m, ΔT = T2 − T1 = 65 −22,8 = 42,2, α = 0,2.10-5

ΔL = α ∙ L ∙ ΔT = 20 ∙ 10-5 ∙ 5 700 ∙ 42,2 = 48,108 mm - Plynovod z mat. Ocel–L = 6,7 m, ΔT = T2 − T1 = 50 − 22,8 = 27,2, α = 1,1 ∙ 10-5

ΔL = α ∙ L ∙ ΔT = 1,1 ∙ 10-5 ∙ 6 700 ∙ 27,2 = 2,00464 mm

CELKOVÉ PRODLOUŽENÍ SMONTOVANÉHO ÚSEKU POTRUBÍ PŘI SLUNEČNÍM OZÁŘENÍ – 48,108 + 2,00464 = 50,11264 mm

- Plynovod z materiálu PE–L = 5,7 m, ΔT = T2 − T1 = 65 −22,8 = 42,2, α = 0,2.10-5

- Při nepřímém působení slunečního záření na plynovod dosahuje teplota plynovodu z PE a oceli podle údajů ČHMÚ hodnot až 30,7 °C. Na základě těchto předpokladů lze výpočtem dojít k následujícím hodnotám prodloužení plynovodu:

- Plynovod z materiálu PE–L = 5,7 m, ΔT = T2 − T1 = 30,7 − 22,8 = 7,9, α = 0,2 ∙ 10-5

ΔL = α ∙ L ∙ ΔT = 20 ∙ 10-5 ∙ 5 700 ∙ 7,9 = 9,006 mm - Plynovod z mat. Ocel–L = 6,7 m, ΔT = T2 − T1 = 30,7 − 22,8 = 7,9, α = 1,1 ∙ 10-5

ΔL = α ∙ L ∙ ΔT = 1,1 ∙ 10-5 ∙ 6 700 ∙ 7,9 = 0,58223 mm

CELKOVÉ PRODLOUŽENÍ SMONTOVANÉHO ÚSEKU POTRUBÍ BEZ SLUNEČNÍM OZÁŘENÍ – 9,006 + 0,58223 = 9,58823 mm

- Plynovod z materiálu PE–L = 5,7 m, ΔT = T2 − T1 = 30,7 − 22,8 = 7,9, α = 0,2 ∙ 10-5

Závěr

K havarijnímu úniku plynu došlo vlivem teplotních rozdílů v době montáže potrubí a teplotnímu rozdílu v čase havarie cca 19:30 hodin kdy ochlazení potrubí smontovaného úseku bylo podpořeno deštěm v čase okolo 19 hodiny SELČ podle dodaných údajů ČHMÚ Praha stanice Klementinum.

V reálných podmínkách je možné nahradit Gibaultovu spojku axiálními kompenzátory HYDRA v přírubovém nebo přivařovacím provedení v tlakové řadě PN 6 a PN 10 a v dimenzích od DN 50 do DN 700.

Postup při použití kompenzátorů

1. Návod k použití

Kompenzátory HYDRA nevyžadují obsluhu.Jsou koncipovány výhradně pro zadané podmínky v objednávce. Jejich trvalá funkčnost je zaručena pouze tehdy, pokud jsou v potrubí uspořádány a namontovány předepsaným způsobem.

2. Montážní návod

2.1 Všeobecné montážní pokyny

- Zkontrolovat případné poškození kompenzátoru.

- Vlnovec nepoškodit – žádné hrubé nárazy nebo údery – neházet.

- Řetězy nebo lana nezavěšovat za vlnovcovou část.

- Vlnovec chránit před rozstřikem kovu při svařování; v případě nutnosti zakrýt nevodivým materiálem.

- Zamezit poškození kompenzátoru v důsledku elektrického zkratu svařovací elektrodou nebo zemnícím kabelem apod. – může zničit vlnovec.

- Vlny vlnovce udržovat vně i uvnitř bez cizích těles (nečistoty cementu, izolačního materiálu, apod.) – kontrolovat před i po montáži.

- Před izolací minerální vatou zakrytovat vlnovec plechem.

- Nepoužívat žádný izolační materiál s korozivními složkami.

- Bezpodmínečně zamezit torzi během montáže i provozu (obr. 1).

- Po montáži odstranit součásti sloužící k počátečnímu předpětí kompenzátorů nebo potřebné pro transport (pokud byly použity).

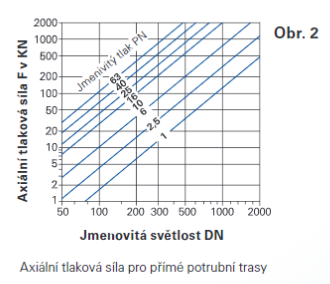

- Dbát na dostatečně dimenzované pevné body na koncích kompenzovaných úseků potrubí. Ty musí zachytit jak axiální tlakové síly, které mohou být velmi velké, tak i přestavné síly kompenzátoru a síly z tření potrubního uložení (obr. 2).

- Kompenzátory a kloubové systémy po montáži předepnout (kromě předpjatých provedení z výroby) – normálně na 50 % zdvihu – přitom zohlednit směr pohybu a teplotu při montáži.

- Před zatížením potrubí tlakem aretovat pevné body a uchycení.

- Přípustný zkušební tlak v žádném případě nepřekračovat.

2.2 Montážní pokyny pro axiální a univerzální kompenzátory

- Každá potrubní větev musí být na svém začátku a konci fixována pevným bodem.

- Mezi dva pevné body umístit pouze jeden axiální kompenzátor.

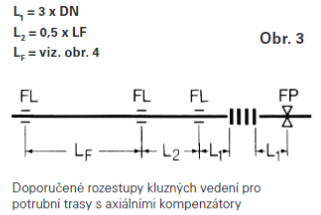

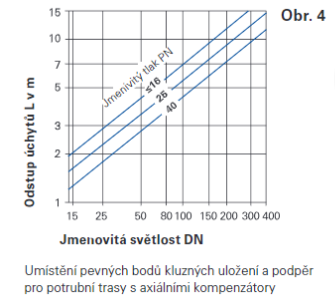

- Rozvody potrubí v průběhu trasy musí být uchyceny a vedeny pomocí tzv. „kluzných bodů“. Jejich četnost je přibližně stanovena viz obr. č.3 a diagram obr. č.4.

- Přesné umístění a počet kluzných bodů stanovuje na základě výpočtu a praktických zkušeností projektant potrubní trasy.

- V místě montáže kompenzátoru musí být připojovací konce potrubí v jedné ose.

- Při napojení na agregáty přenášející chvění nutno potrubí upevnit přímo za kompenzátorem.